一、案例简介

服装3D仿真设计工业软件曾长期被国外垄断,凌迪科技通过技术创新,自主开发了服装3D仿真设计系列软件,打破了国外垄断,从最制约服装行业效率的研发设计环节切入,为服装产业上下游企业提供从3D服装设计到智能生产、销售、服务的全产业链数字化服务,提升服装研发设计生产效率120%以上,降低服装设计成本80%左右。

二、主要背景

目前,我国服装产业链上大多数中小企业数字化转型还处于初级阶段,中小企业的数字化转型意愿非常强烈,但由于数字化转型成本较高,多数中小企业只能望而却步。相关工业软件长期被国外垄断是我国服装制造中小企业数字化转型成本较高的主要原因,实现工业软件国产化,降低数字化转型成本,是切实推进我国服装制造业“链式”数字化转型的主要途径。

凌迪科技积极推进技术创新,赋能服装产业链上的服装品牌企业、服装设计企业、服装制造企业、服装贸易企业等大中小企业,推进服装制造产业链实现“链式”数字化转型。目前,凌迪科技自主研发了基于GPU的3D柔性体物理仿真引擎,开发了一系列产品——Style3D Studio柔性体仿真设计软件、Style3D Fabric数字织物软件、Style3D Cloud云协同平台、Style3D服装设计推款平台、速款3D服装内容交易平台等。凌迪科技计划通过自主技术创新,打通服装领域从数字化研发设计到智能化生产制造的全产业链。

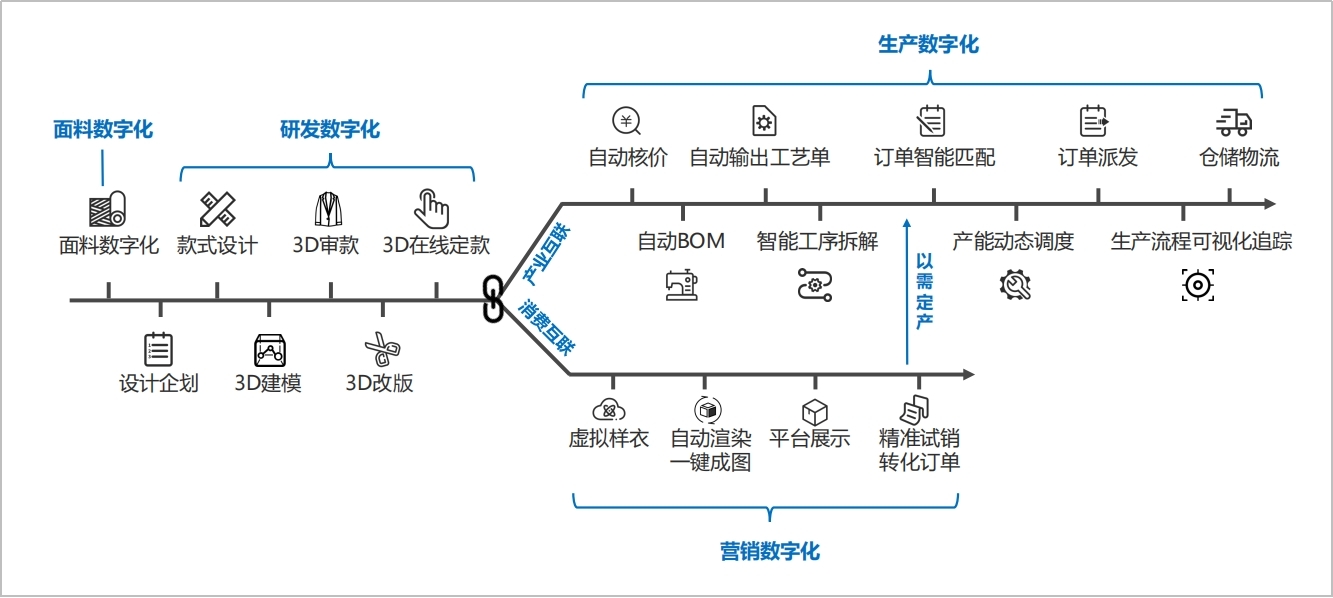

图1 凌迪科技服装产业“链式”数字化转型的整体规划

三、具体举措

凌迪科技致力于解决服装行业产业链中小企业数字化转型面临的如下问题:一是ODM企业设计创款成本高、速度慢;二是品牌商样衣打样改样周期长;三是电商上新成本高;四是商品管理成本高;五是信息孤岛、数据断层;六是供应商推款周期长。

凌迪科技首先通过技术创新,为服装产业链上企业提供强大的数字化基础工具,技术创新是解决问题的基础;其次对处于服装产业链不同环节的中小企业提供定制化解决方案,来解决不同企业遇到的不同问题,定制化解决方案是解决问题的主要途径;最后通过数字化培训等增值服务,进一步赋能服装行业中小企业。

(一)推进根本性技术创新

近年来,3D仿真服装设计工业软件领域核心物理仿真引擎均基于CPU运算,基于CPU运算的好处在于处理多任务仍能保持较高的稳定,但基于CPU运算的劣势也很明显,由于3D仿真模拟涉及到庞大的数据计算、图形渲染等工作,CPU则明显表现出算力不足,要想进行较大通量的3D服装仿真设计,需要更高性能的CPU才能实现,这无疑加大了企业的硬件成本。

凌迪科技在软件研发之初即选择基于GPU进行仿真引擎开发,由海归人才王华民教授(计算机图形学国际顶级专家、原俄亥俄州立大学终身教授)带队,开发了世界唯一基于GPU的3D物理仿真引擎,在兼顾稳定性的同时,很好地解决了算力不足的问题,从而使软件性能得到大幅度提升,降低了3D仿真服装设计工业软件对于高性能硬件的依赖。通过实际使用测得,在同等硬件条件下,基于GPU运算的软件性能为基于CPU运算的5倍左右。

通过“元创新”,凌迪科技开发了一系列的3D仿真服装设计工业软件,为服装行业企业提供了功能强大、成本较低的数字化服务基础工具,有力地推动了服装“链式”中小企业数字化转型。

(二)数字化转型方案定制

凌迪科技通过多年的数字化转型服务积累,沉淀了一大批数字化转型共性场景解决方案。在对服装行业中小企业进行数字化转型升级时,采用共性场景+个性场景相结合的方式,为每一家服装行业中小企业提供数字化转型定制服务。

1.为面辅料商提供解决方案

为面辅料商提供设计研发与沟通管理、在线协同管理、在线订货等解决方案。

2.为ODM等制造商提供解决方案

为ODM等制造商提供在线需求管理、在线建立款式库、在线向品牌商提供数字样子、在线获得品牌商需求与反馈、在线进行样衣变更管理等解决方案。

3.为品牌商提供解决方案

为品牌商提供设计资源管理、在线产品管理、产品版本管理和批注、在线生成生产包、成本核算、在线订货会、产品画册、虚拟样衣展示营销等解决方案。

4.为服装跨境贸易商提供解决方案

为跨境贸易商提供产品研发、供应链管理、3D渲染图快速预售测款与上新、数字化资产沉淀与应用、虚拟走秀、虚拟样衣展示营销等解决方案。

5.为服装电商提供解决方案

为服装电商提供产品研发、供应链管理、在线订货、数字化营销与展示、3D测款、快速上新等解决方案。

(三)数字化专业人才、知识培训

为解决服装行业数字化专业人才缺乏这一问题,凌迪科技成立了专门的服装3D数字化技术推广部门。通过网络直播等形式,讲解3D仿真服装设计的重点、难点以及处理方法,进一步提高相关行业从业人员的技术水平。凌迪科技制作了大量的网络课程,服装行业从业人员可随时从网上进行服装数字化设计(如服装建模、打版等)学习,大幅度降低了3D服装数字化从业门槛,并设立成立专项奖学金奖励在计算机图形学领域研究取得突出成果的在校博士、硕士研究生。

四、取得成效

通过多年建设和探索,凌迪科技已实现支持包括Style3D的CAD工具输出模型,并兼容10余种格式展示,数字资产和内容沉淀等行业知识积累超过60万个,其中用户3D数字化款式超20万个,3D面料总和已逾40万个,赋能业务场景超20种,链接产业上下游企业超2000家。具体成效如下:

(一)服装设计周期大幅度降低

传统的服装打样研发流程包括企划、设计、2D打版、备料、打样、改版、定版、拍照/邮寄、审款定样、人工核价等,平均设计周期约为30天,且样衣采用率只有30%左右。经过凌迪科技数字化转型服务后,可实现服装3D在线研发,将流程简化为企划、设计、打版、3D样衣、3D审款、智能核价等,将整个设计周期缩短到3-5天,大幅度降低服装设计周期。同时得益于凌迪科技强大的物理仿真引擎,使得3D样衣渲染效果趋近实物,将样衣采用率由传统的30%左右提高到60%左右。

(二)服装设计用料成本大幅度降低

传统的服装设计环节通常需要经历7次左右的样衣制作,而通过凌迪科技提供的数字化转型服务后,样衣制作仅需1次,样衣制作成本平均降低约85%。

(三)基本实现面料数字化管理

面料及颜色的数据化,不仅可以有效地保存品牌的面料及颜色信息,而且可以提高面料及颜色信息的传递效率。凌迪科技通过数字化技术帮助企业建立面料虚拟数据库,可以避免面料信息截断,通过面料的数据化实现对面料进行快速检索,提高工作效率,同时可以将数据化的面料资源在面料供应商端实现数字化互通管理。

(四)基本实现展厅数字化

通过一物一码的数字化展厅建立和使用,为物理世界的实体成衣建立线上连接入口,为线下实体资产和线上数字资产建立了对应关系。

(五)服装生产成本显著降低

通过数字化流水线系统实现工艺、生产、质量、设备、能耗等智能管理和优化。以纺织服装产品生命周期数据作为基础,借助APS/MES/QMS等智能生产系统对整个生产制造过程进行计划排产、评估和优化操作。通过生产现场的专用设备(PDA智能手机、LED生产看板、条码采集器、PIC、传感器等)对纺织面料从上线到服装成品入库的生产制造过程进行实时数据监控和反馈。

同时,优化调配包括人员、仓库物料、设施设备、工艺、品质、流程指令在内的所有生产资料,实现了服装制造过程中的生产调度、智能监控、质量控制、效能优化等目标,最终为企业实现服装生产成本平均降低30%左右。