一、案例简介

科达制造股份有限公司(以下简称“科达制造”)通过打造成型、烧成、深加工、仓储、包装全线智能管控系统及装备以及数字工厂管控系统(MES)服务,实现对工艺数据、经验进行分析和固化,推动陶瓷行业中小企业实现生产集中控制及管理。通过数字化改造,科达帮助陶瓷行业中小企业降低投资和运营费用,提升陶瓷生产标准化程度,改善陶瓷企业工作环境差、成本高、管理混乱的问题,降低对操作人员技能的依赖,并采取产学研深度合作模式,进行基于AI的陶瓷砖分级分色检测技术研发,打通陶瓷生产自动化的“最后一公里”。

二、具体举措

科达制造在陶瓷机械行业拥有超30年的技术经验积累,并始终秉承“创新永无止境”的社会主义核心价值观,整合各方资源和平台,练就了强大的核心技术自主研发能力。自成立以来不断突破创新,相关产品均处于国际领先水平,引领行业技术进步。

(一)数据互联互通,实现陶瓷机械整线联动

发挥高市场占有率的优势,打通各设备间数据通信协议及接口,实现陶瓷机械整线联动,从单机类解决方案转变为系统的解决方案。科达制造陶瓷机械核心主关键智能设备陶瓷砖压机国内市场占有率80%、国际市场占有率90%,窑炉设备国内市场占有率35%、国际市场占有率20%,抛光线国内市场占有率70%、国际市场占有率75%,包装线国内市场占有率20%、国际市场占有率60%。科达设备在成品宽度、生产效率、切割宽度、能耗等方面的技术水平在国内外均有明显优势。

(二)生产装备智能化,实现加工参数自适应优化

依托多年经验积累,科达制造对大量工艺数据进行总结,形成低碳、高效的工艺参数和生产机制,固化经验数据,在算法中融入工程经验与数字模型,通过AI分析学习筛选海量数据,开发智能算法,提高运算效率,自适应优化设备的最佳加工工艺参数。

1.烧成智能装备及管控系统

科达制造自主研制高效节能智能宽体辊道窑内宽达3.3 m,同时配备数字化智能控制系统,能够实时计算能耗和生产数据,具备自动报警及空窑自动降温等功能,稳定工艺操作和提高烧成质量,利用5G等新技术,研制新型窑炉智能管控系统,提升数字化生产水平,实现烧成工段控制优化,研发窑炉断棒检测系统,实现及时准确报障,并可进行自动化空窑管理,实现对窑炉生产过程的精确控制。

2.成型智能管控系统及装备

主要有陶瓷板连续辊压成型设备,尚属全新技术领域,仅科达研发成功并推出市场,设备在成品宽度、生产效率、切割宽度、能耗等方面具有优势。压机SCADA采集的数据通过符合工艺及设备特性的算法,生成生产报表、设备维护台账、故障分析、追溯产品质量,与MES对接实现排产,实现压机自动启停,以及限电时的统筹安排,错峰开机,保证设备正常运行。

3.深加工抛光线智能管控系统及装备

主要为陶瓷砖坯窑后深加工设备,包含陶瓷抛光机、磨边机、刮平机、超洁亮机以及各类连线辅机。通过开发抛光线集成数控操作管理系统、在线质量检测系统,对各主要设备进行集中远程控制及自动检测;运用数字孪生技术,对实际产线进行仿真运行,并与产线的MES系统进行集成应用,实现对能耗、磨具消耗、产量、质量信息的自动收集,减轻人员劳动强度,提升管理精细化程度,实现陶瓷抛光工序的数字化、智能化生产。

4.智能仓储管控系统及装备

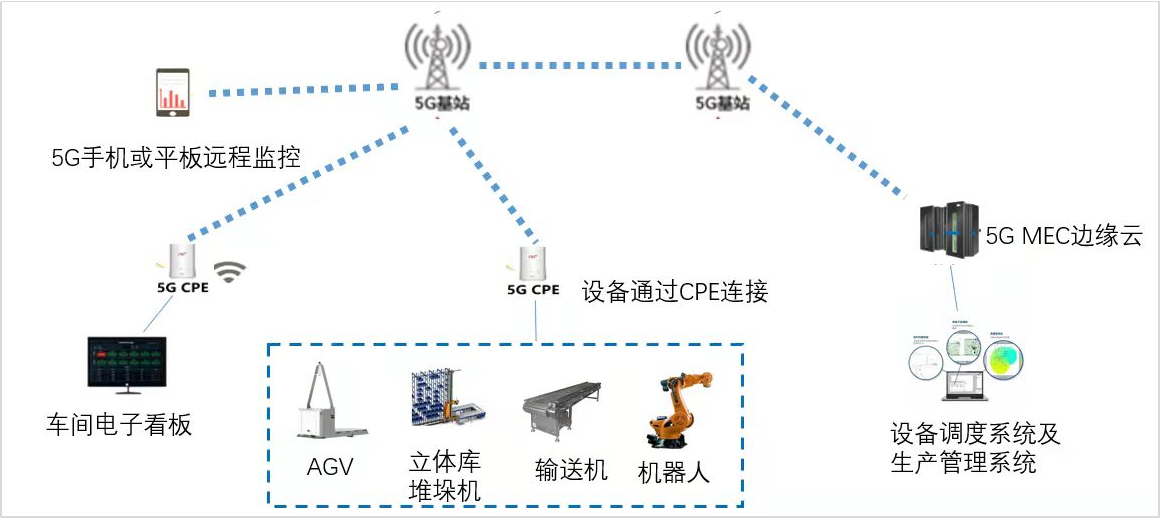

如图1所示,针对窑炉尾部到抛磨线之前的砖坯下砖、转储和上砖及包装线前砖的分拣、分级、下砖存储、上砖的自动化系统设备,采用伺服驱动、PC平台智能调度系统、采用库存管理、可视化管理、安全电压供电、基于5G网络的工业远程维护等核心技术,具有数据信息化、控制智能化、操作无人化、维护远程化等功能,实现仓储各环节精准化和数字化管理。

图1 智能仓储管控方案

5.陶瓷拣选包装智能装备

主要包括砖坯品质分类拣选叠垛及码垛、包装执行机构随砖坯规格自动调整、包装耗材注重低成本应用。拥有等级识别技术、等级信息传递技术、分级拣选叠砖技术、规格转换自动调节技术、PET扎带捆扎技术、包装线生产管控技术,推动陶瓷行业向自动化、智能化以及数字化等方向升级发展,为国内陶瓷行业企业从耗材成本、生产转产效率以及国产装备进入国际市场提供借鉴。

6.数字工厂平台建设

如图2所示,数字化工厂是以生产过程相关数据为基础,利用工业互联网平台、边缘计算设备、激光传感扫描、机器视觉、建模技术,将生产环境中的生产数据、设备数据、环境数据进行仿真,实现生产设备网络化、生产数据可视化、生产过程透明化,优化指导业务分析与决策。通过数字工厂将车间资源管理、优化排程、数据采集、可视化监控、现场质量等有机地集成在一起,实现保进度、保质量、降成本。

图2 陶瓷数字工厂解决方案

(三)劳动密集环节技术攻关,减少生产人工依赖

科达制造推进校企联合研发,进行劳动密集关键环节技术攻关以及基于AI的陶瓷砖分级分色检测技术研发,打通陶瓷生产自动化的“最后一公里”。采用超高分辨率多图像的快速处理、高精密图像中瑕疵实时提取、基于大数据平台的检测标准量化等技术,将人工智能的最新研究成果与瓷砖产品分色分级检测相结合,在陶瓷行业研制出基于人工智能的瓷砖高速检测生产线,建立瓷砖智能分级分色自主可控核心技术体系,实现建筑陶瓷行业检测自动化、生产智能化,改变瓷砖分级分色检测完全依赖人工的现状,大幅减轻劳动强度,降低陶瓷企业人工成本,提升生产效率,实现建筑陶瓷生产制造全流程化自动化、智能化,建立制造产业人工智能应用标杆。

三、取得成效

科达制造致力于绿色智能陶瓷机械的研发和制造,通过陶瓷智能化成套装备设计整合,打破陶瓷生产各工序间的信息孤岛,实现陶瓷生产整线管理闭环。

(一)设备数字化技术升级,为陶瓷生产企业降本增效

多品类设备数字化技术升级,大幅提升企业生产效率,可节约能耗10%,深加工转产时间缩短83%,整线人员配置减少10%,库存准确率提升至99%,具有可观的效益。同时,科达制造自身数字化转型先行,通过打造研产供销一体化数字运营平台,实现研发周期缩短25%,计划完成率提升6%,产品质量追溯率提升3.2%,存货周转率提升10%,供应商交付准时率提升5%,为陶瓷智能装备研发生产提供可靠保障。

(二)整线装备及系统智能化,搭建服务管理体系

通过陶瓷装备整线及数字化系统打造,在提高生产效率、降低能耗的同时打通产业链订单、采购、生产、销售等全闭环,提升行业壁垒和协同水平,促进产业协同发展。形成集烧成智能管控系统及装备、成型智能管控系统及装备、深加工抛光线智能管控系统、智能仓储管控系统、陶瓷拣选包装智能装备等主关键智能设备及系统的完整产线。从设备智能化、人员、生产管理方向出发,采集设备运行状态,提供故障报警,从“人”“机”“料”“法”四个维度构建集团的服务管理体系,在传统的被动服务模式基础上尝试开展主动服务,通知客户已出现的潜在问题,降低设备故障风险。通过储存、分析行业大数据,为行业的转型发展政策的制定提供基础支撑数据。通过对陶瓷装备运行数据和用户使用习惯数据的监测,建立相关数学分析模型,实现生产控制优化,进一步提升建筑陶瓷生产装备自动化水平。

(三)打造数字化解决方案,产业链高效协同

整线工程整体交付,信息系统集成建设,促进陶瓷行业的绿色可持续发展。加大研发力度,在为下游陶瓷生产企业提供更加节能、高效的陶瓷生产设备的同时,提供一体化的数字化车间、智能工厂解决方案,提升生产车间、工厂的能源管理水平,促进下游企业向绿色、可持续、高质量发展迈进,全面贯彻新发展理念,为碳达峰、碳中和作出行业贡献。以设备为依托,加载生态应用、数字化理念导入,协助企业进行数字化转型,根据产业链数字化协同体系服务应用,为业界同行及产业链上、下游企业提供研发协同、物流协同、智能仓储、供应采购优化等服务,沉淀经验,推动场景化运营和解决方案产品化行业化,实现大范围推广。